Reaktor wysokociśnieniowy (magnetyczny reaktor wysokociśnieniowy) stanowi znaczącą innowację w zastosowaniu technologii napędu magnetycznego w urządzeniach reakcyjnych. Zasadniczo rozwiązuje on problemy z nieszczelnością uszczelnienia wału, występujące w przypadku tradycyjnych uszczelnień dławnicowych i mechanicznych, zapewniając brak wycieków i zanieczyszczeń. Dzięki temu jest to idealne urządzenie do prowadzenia reakcji chemicznych w warunkach wysokiej temperatury i ciśnienia, szczególnie w przypadku substancji łatwopalnych, wybuchowych i toksycznych, gdzie jego zalety stają się jeszcze bardziej widoczne.

1.Funkcje i zastosowania

Dzięki odpowiedniej konstrukcji i konfiguracji parametrów, reaktor może osiągnąć nagrzewanie, odparowywanie, chłodzenie i mieszanie z niską prędkością, wymagane w określonych procesach. W zależności od zapotrzebowania na ciśnienie podczas reakcji, wymagania projektowe zbiornika ciśnieniowego różnią się. Produkcja musi być ściśle zgodna z odpowiednimi normami, w tym dotyczącymi przetwarzania, testowania i prób.

Reaktory wysokociśnieniowe są szeroko stosowane w przemyśle naftowym, chemicznym, gumowym, pestycydowym, barwnikowym, farmaceutycznym i spożywczym. Służą jako zbiorniki ciśnieniowe w procesach takich jak wulkanizacja, nitrowanie, uwodornienie, alkilacja, polimeryzacja i kondensacja.

2.Typy operacji

Reaktory wysokociśnieniowe można podzielić na wsadowe i ciągłe. Zazwyczaj są one wyposażone w wymienniki ciepła z płaszczem, ale mogą również zawierać wewnętrzne wężownice lub wymienniki ciepła typu koszowego. Opcjonalnie dostępne są również wymienniki ciepła z cyrkulacją zewnętrzną lub wymienniki ciepła z kondensacją zwrotną. Mieszanie może odbywać się za pomocą mieszadeł mechanicznych lub poprzez wtłaczanie powietrza lub gazów obojętnych. Reaktory te obsługują reakcje jednorodne w fazie ciekłej, reakcje gaz-ciecz, reakcje ciecz-ciało stałe oraz reakcje trójfazowe gaz-ciało stałe-ciecz.

Kontrola temperatury reakcji ma kluczowe znaczenie dla uniknięcia wypadków, zwłaszcza w przypadku reakcji charakteryzujących się znacznym wpływem ciepła. Operacje wsadowe są stosunkowo proste, natomiast operacje ciągłe wymagają większej precyzji i kontroli.

3.Skład strukturalny

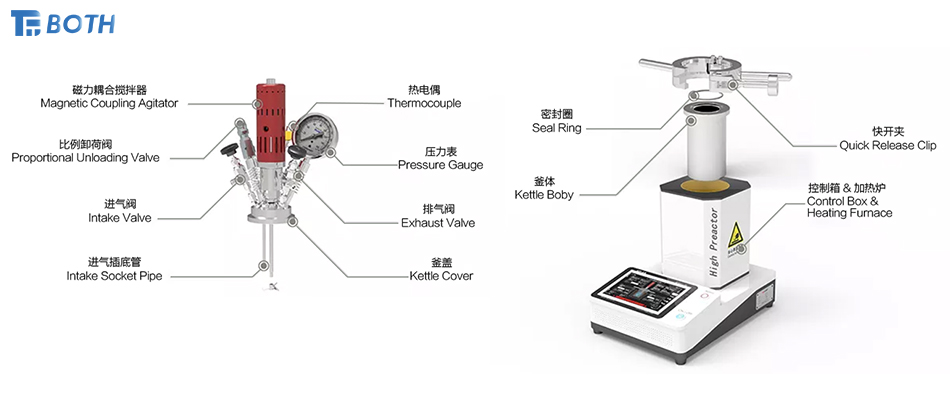

Reaktory wysokociśnieniowe składają się zazwyczaj z korpusu, pokrywy, urządzenia transmisyjnego, mieszadła i urządzenia uszczelniającego.

Korpus i pokrywa reaktora:

Korpus składa się z cylindrycznego korpusu, pokrywy górnej i pokrywy dolnej. Górną pokrywę można przyspawać bezpośrednio do korpusu lub połączyć za pomocą kołnierzy, co ułatwia demontaż. Pokrywa posiada włazy, otwory wyczystkowe i różne dysze procesowe.

System mieszania:

Wewnątrz reaktora znajduje się mieszadło, które ułatwia mieszanie, zwiększając szybkość reakcji, usprawniając wymianę masy i optymalizując wymianę ciepła. Mieszadło jest połączone z urządzeniem transmisyjnym za pomocą sprzęgła.

System uszczelniający:

W celu zapewnienia niezawodności system uszczelniający w reaktorze wykorzystuje dynamiczne mechanizmy uszczelniające, obejmujące przede wszystkim uszczelnienia pakunkowe i uszczelnienia mechaniczne.

Ⅳ.Materiały i informacje dodatkowe

Do typowych materiałów stosowanych w reaktorach wysokociśnieniowych należą stal węglowo-manganowa, stal nierdzewna, cyrkon i stopy na bazie niklu (np. Hastelloy, Monel, Inconel), a także materiały kompozytowe. Wybór zależy od konkretnych wymagań danego zastosowania.

Więcej szczegółów na temat mikroreaktorów laboratoryjnych iHighPzapewnićRaktorzy, nie krępuj sięCskontaktuj się z nami.

Czas publikacji: 08-01-2025